Es gibt viele verschiedene 3D-Messgeräte und unterschiedliche Szenarien, in denen Messungen durchgeführt werden müssen. Durch die Auswahl des richtigen 3D-Messgeräts für jedes Szenario kann Zeit gespart und Effizienz gesteigert werden. Hier sind die wichtigsten Faktoren, die es zu berücksichtigen gilt:

Bei der Messung eines Teils

Die erste Überlegung ist, wie viele Teile gemessen werden müssen, und die Auswahl des am besten geeigneten 3D-Messgeräts für die Durchführung der Messung.

Wenn nur ein Teil gemessen werden muss, ist es am besten, dies manuell zu tun. Mit einem tragbaren Arm, beispielsweise einer Plug-and-Play-Anwendung, die sich einfach an den Computer anschließen lässt, kann der Bediener sofort mit der Messung beginnen.

Bei Verwendung einer automatisierten Maschine, wie z. B. einer CMM, muss diese eingeschaltet, initialisiert, die Sonde kalibriert, ein Programm und eine Ausrichtung erstellt werden usw., was alles Zeit kostet. Dieser Prozess für die Messung eines einzigen Teils ist keine effiziente Nutzung der Zeit.

Bei der Messung vieler Teile

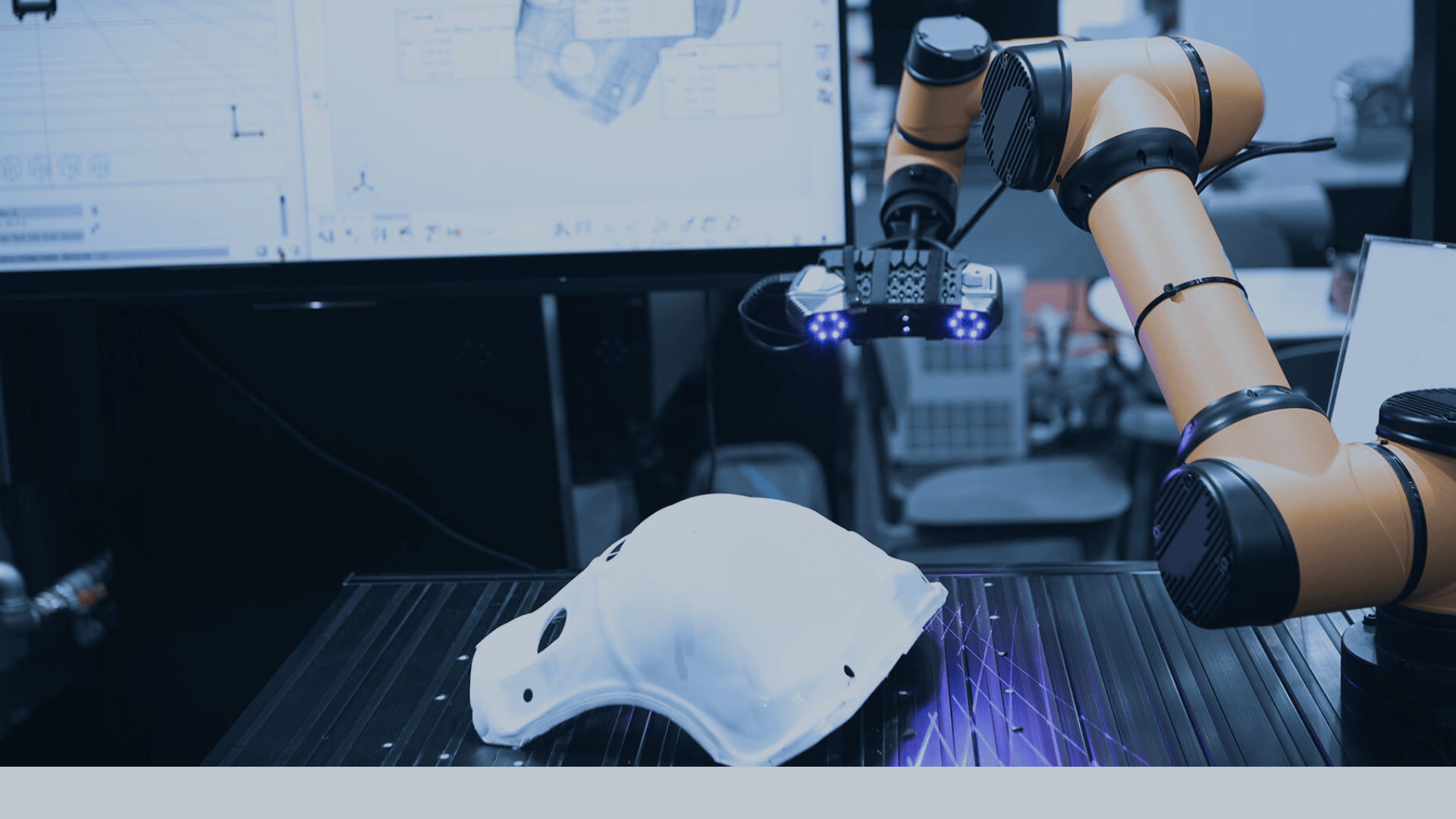

Ebenso wäre das Messen von vielen hundert Teilen mit einer manuellen Maschine sehr zeitaufwendig, und in einem solchen Szenario wäre es besser, Zeit zu sparen, indem man eine automatisierte Maschine, wie beispielsweise einen Roboter, einsetzt.

Genauigkeit

Die zweite Überlegung betrifft den für die Messung erforderlichen Genauigkeitsgrad.

Es ist wichtig, die zu messenden Merkmale zu verstehen, unabhängig davon, ob es sich um Freiform- oder geometrische Merkmale handelt. Ein optischer Scanner eignet sich am besten für Freiformteile, ist jedoch nicht das genaueste Messgerät.

Ein Roboter ist eines der besten Messgeräte, wenn er nahe am Fertigungsprozess eingesetzt werden und inline messen muss, insbesondere bei der Messung einer Rohkarosserie. Auch hier handelt es sich jedoch nicht um das genaueste Messgerät.

Wenn präzise Genauigkeit erforderlich ist, beispielsweise bei der Herstellung von Komponenten für einen Automotor, ist ein Präzisionsmessgerät wie ein KMG mit einer Kontaktmesssonde oder einem Tastsensor am besten geeignet, um die Messungen durchzuführen. Ein Tastsensor liefert Messungen mit einer Genauigkeit von zwei bis drei Mikrometern.

Natürlich gibt es viele Varianten davon, wie zum Beispiel:

- Wenn ein Teil beispielsweise viele Merkmale aufweist, sagen wir mehr als 30, dann ist es am besten, ein KMG zu verwenden.

- Bei der Vermessung eines großen Teils ist es am besten, ein Gerät zu verwenden, das zum Teil gebracht werden kann, wie beispielsweise einen Tracker oder andere mobile Geräte.

Softwareanwendungen

Software ist ein wichtiger Faktor und trägt wesentlich zur Verbesserung der Zeiteffizienz bei. Allerdings wissen die Betreiber, dass es auf dem Markt Softwarepakete gibt, die komplex und äußerst schwer zu programmieren sind.

Was zu beachten ist

Die ideale Softwareanwendung erfüllt die folgenden wichtigen Anforderungen:

- Universalität: Wenn dieselbe Software unabhängig vom Hersteller auf allen Arten von Messgeräten und in allen industriellen Anwendungen eingesetzt werden kann, ist dies für den Bediener von Vorteil, da er sich nur in eine Softwareanwendung einarbeiten muss.

- Direkte Schnittstellen: Dies ist der Fall, wenn die Software über die nativen Schnittstellen der Maschinen direkt und ohne Zwischenstufen mit diesen kommunizieren kann. Dies ist ein wirklich wichtiger Punkt, da Ihnen so alle Funktionen Ihrer Messgeräte zur Verfügung stehen und Fehlerquellen, beispielsweise durch einen Zwischenserver, begrenzt werden. Darüber hinaus spart dies dem Bediener Zeit, insbesondere da er keine Vorgänge wie die Kalibrierung der Sonde im I++-Server durchführen muss und der Benutzer nicht in verschiedenen Bereichen der Software arbeiten muss.

- Starke Verbindung zum CAD: Die Software muss mit den verschiedenen CAD-Formaten auf dem Markt kompatibel sein und darf dieses Modell nicht beeinträchtigen. Im Gegenteil, sie muss alle Vorteile des CAD nutzen.

- Benutzerfreundlichkeit: Ein manueller Arm wird in der Regel im Einstiegssegment eingesetzt, vor allem von Bedienern, die relativ neu in der Messtechnik und 3D-Messungen sind. Daher sollte die Software für Anfänger einfach zu bedienen sein.

- Datenaustausch: Daten und Berichte müssen abteilungsübergreifend ausgetauscht werden können, um die Nutzung zu veranschaulichen, und die Software sollte dies ermöglichen.

- Teilekorrekturen: Die Software sollte nicht nur anzeigen, wo Abweichungen im Teil vorliegen, sondern auch automatisch und einfach das Programm ändern, um die Korrektur im Teil vorzunehmen.

Hinweis: Wichtig zu verstehen – Genauigkeit – hier wird in Mikrometern angegeben.