Existen muchos dispositivos de medición 3D diferentes y distintos escenarios en los que es necesario realizar mediciones. Al elegir el dispositivo de medición 3D adecuado para cada escenario, se puede ahorrar tiempo y ser más eficiente. Estos son los principales factores a tener en cuenta:

Al medir una parte

La primera consideración es cuántas piezas hay que medir y seleccionar el dispositivo de medición 3D más adecuado para llevar a cabo la medición.

Si solo hay una pieza que medir, lo mejor es hacerlo manualmente. Utilizando un brazo portátil, por ejemplo, una aplicación plug and play que se conecta fácilmente al ordenador, el operador puede empezar a medir inmediatamente.

El uso de una máquina automatizada, como una CMM, requiere encenderla, inicializarla, calibrar la sonda, crear un programa y una alineación, etc., todo lo cual lleva tiempo. Pasar por este proceso para medir una sola parte no es un uso eficiente del tiempo.

Al medir muchas piezas

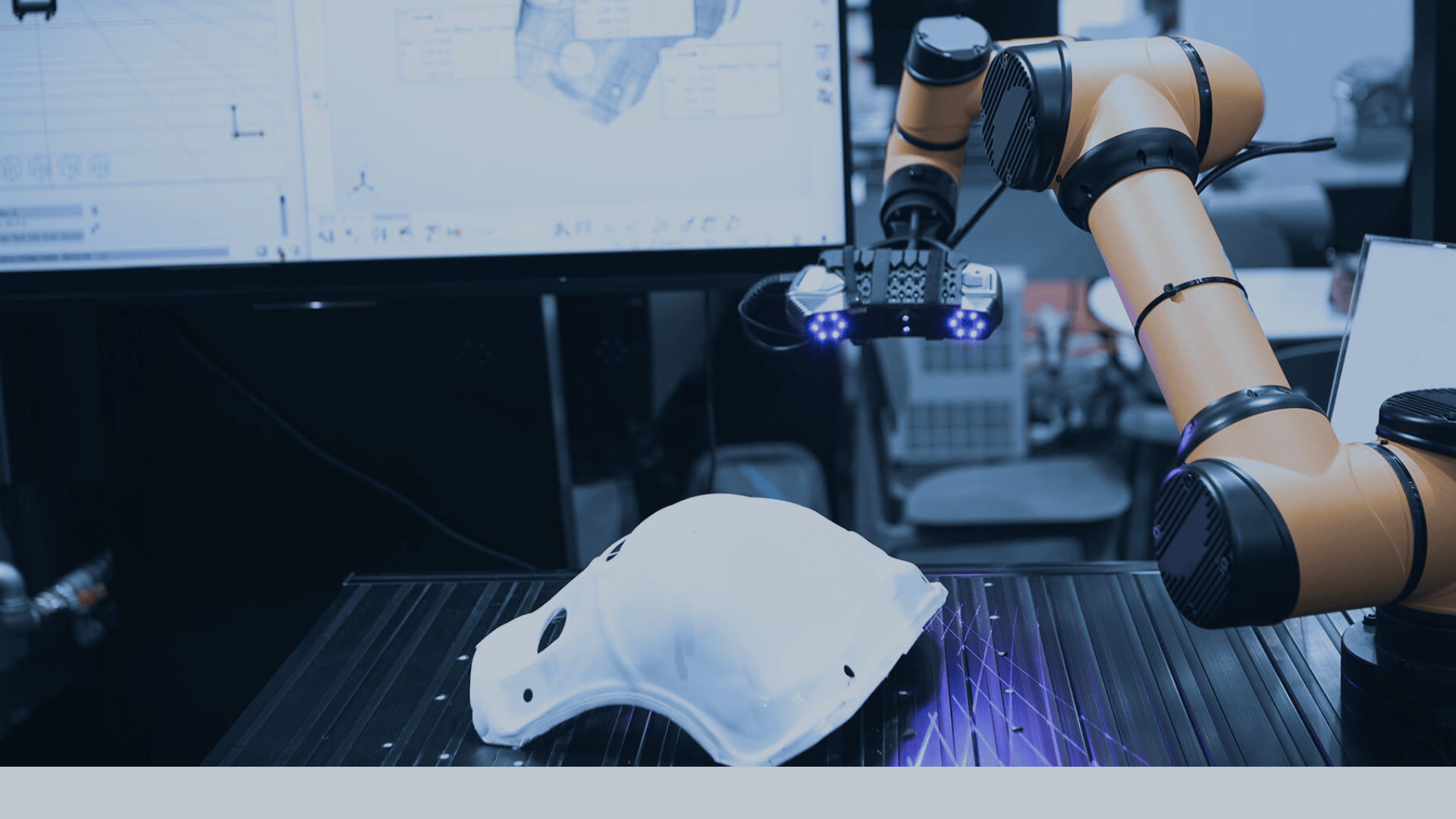

Del mismo modo, medir cientos de piezas con una máquina manual llevaría mucho tiempo, por lo que sería mejor ahorrar tiempo utilizando una máquina automatizada, como un robot, en este tipo de situaciones.

Precisión

La segunda consideración es el grado de precisión requerido para la medición.

Es importante comprender las características que se deben medir, ya sean de forma libre o geométricas. Un escáner óptico es el más adecuado para piezas de forma libre, sin embargo, no es el dispositivo de medición más preciso.

Un robot es uno de los mejores dispositivos de medición si se necesita estar cerca del proceso de fabricación y medir en línea, especialmente cuando se mide una carrocería en bruto. Sin embargo, tampoco es el dispositivo de medición más preciso.

Cuando se requiere una precisión exacta, por ejemplo, cuando se fabrican componentes para el motor de un automóvil, lo más adecuado para realizar las mediciones es un dispositivo de medición de precisión, como una MMC con una sonda de medición por contacto o una sonda táctil. Una sonda táctil proporciona mediciones con una precisión de dos o tres micras.

Por supuesto, hay muchas variaciones, como por ejemplo:

- Si, por ejemplo, una pieza tiene muchas características, digamos más de 30, lo mejor es utilizar una MMC

- Cuando se mide una pieza grande, lo mejor es utilizar una máquina que se pueda llevar hasta la pieza, como un rastreador u otros dispositivos móviles

Aplicaciones de software

El software es un factor muy importante y marcará una gran diferencia a la hora de mejorar la eficiencia en términos de tiempo. Sin embargo, los operadores deben tener en cuenta que existen paquetes de software en el mercado que son complejos y extremadamente difíciles de programar.

Qué hay que tener en cuenta

La aplicación de software ideal deberá cumplir con los siguientes requisitos clave:

- Universalidad: cuando el mismo software se puede utilizar en todo tipo de dispositivos de medición, independientemente del fabricante, y en todas las aplicaciones industriales, esto ayuda al operador, ya que solo tiene que dedicar tiempo a aprender a utilizar una única aplicación de software.

- Interfaces directas: esto ocurre cuando el software puede comunicarse con las máquinas a través de sus interfaces nativas y directamente, sin intermediarios. Este es realmente un punto clave, ya que le ofrece todas las capacidades de sus dispositivos de medición y limita las fuentes de error de un servidor intermediario, por ejemplo. Además, esto ahorra tiempo al operador, especialmente al no tener que realizar algunas operaciones como la calibración de la sonda en el servidor I++ y el usuario no tiene que trabajar en diferentes áreas del software.

- Fuerte vínculo con el CAD: El software debe ser compatible con los diferentes formatos CAD del mercado y no degradar este modelo. Por el contrario, debe aprovechar todas las ventajas del CAD.

- Facilidad de uso: Los brazos manuales suelen utilizarse en el mercado de nivel básico, principalmente por operadores que son relativamente nuevos en la metrología y las mediciones 3D. Por lo tanto, el software debe ser fácil de usar para los principiantes.

- Intercambio de datos: Los datos y los informes deben compartirse entre departamentos, mostrando el desgaste, y el software debe poder facilitarlo.

- Correcciones de piezas: El software no solo debe mostrar dónde hay desviaciones en la pieza, sino también modificar automática y fácilmente el programa para realizar la corrección en la pieza.

Nota: Es importante comprender que la precisión a la que se hace referencia aquí se mide en micras.