LÖSUNGEN

SOFTWARES

SERVICES

SUPPORT

Sind Sie bereits Kunde? Gehen Sie zu Ihrem persönlichen Bereich

ÜBER UNS

Vor der Installation der neuen automatisierten Station führte diese Abteilung selektive Kontrollen mit einem konventionellen Koordinatenmessgerät (KMG) mit berührenden Messtastern durch, bei einer Jahresproduktion von fast 62.000 Teilen/Jahr und über 1000 verschiedenen Artikelnummern. Die Prüfzeit betrug etwa 15 Minuten pro Teil für eine Teilbewertung.

Im Jahr 2017 begann das Werk in Charleroi mit der Arbeit an einem neuen Projekt: der Produktion von bearbeiteten Flügelstrukturteilen für internationale Flugzeughersteller wie Airbus, Bombardier und Embraer. Sie mussten neue Teile messen, um die neue Produktionslinie anzupassen und zu qualifizieren, ebenso wie die Teile der laufenden Produktion. Dazu mussten sie die Zykluszeiten drastisch reduzieren, um 100 % der gemessenen Teile zu erreichen.

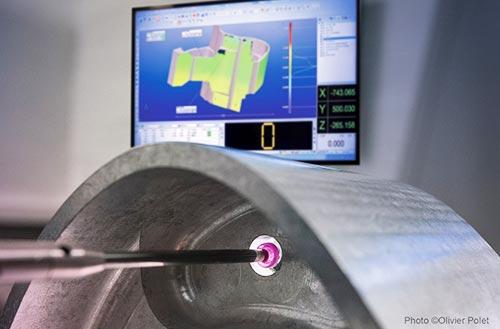

Um die Zykluszeiten zu optimieren und deutlich zu reduzieren, entschied sich die Sonaca Group für ein palettisiertes Kontrollsystem (8 verschiedene Teile / schnelle Palettenbeladung in Echtzeit). Um den Prozess zu automatisieren, musste das System die geladenen Teile anhand von Barcodes erkennen, um automatisch die entsprechenden Messreihen zu starten.

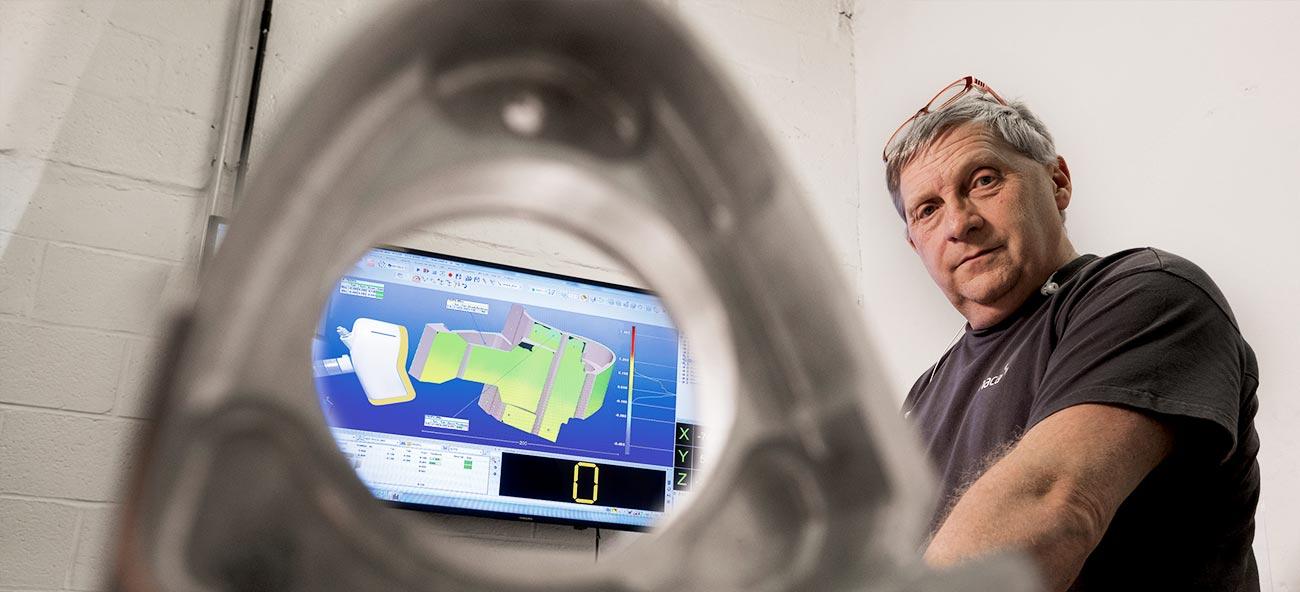

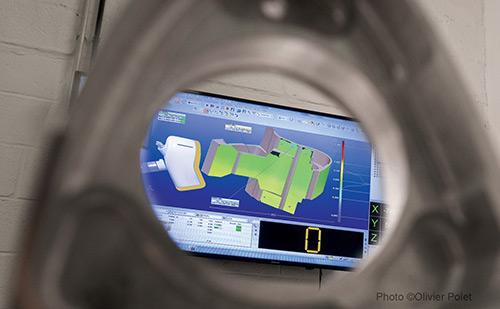

Die Sonaca Group suchte nach einer automatischen Messstation für den Einsatz im 3-Schicht-Betrieb an 7 Tagen in der Woche. Die Gruppe entschied sich für die Silma X4 Software, um Messpfade zu simulieren und zu optimieren, ohne Maschinenzeit zu beanspruchen. Die Software liefert sichere Teileprogramme, die mit der Online-3D-Inspektionssoftware Metrolog X4 ausgeführt werden können. Das KMG ist mit dem SAP-System verbunden. "Die Bediener müssen nur die Barcodes der Teile scannen, die fertigen Prüfprogramme laden und automatisch ausführen", erklärt Amaury Dupont, Programmierungsmanager bei der Sonaca Group in Charleroi.

Mit dieser neuen automatisierten Zelle kann die Sonaca Group nun 3D-Messungen in Serie durchführen, wobei die Maschine von jedem Bediener bedient werden kann. Außerdem "haben wir unsere Genauigkeit um das Zehnfache verbessert, das ist beeindruckend", sagt Nicolas Simon, Qualitätsmanager bei der Sonaca Group in Charleroi. "Wir sind viel effizienter als zuvor, sowohl in Bezug auf die Qualität als auch auf die Zuverlässigkeit".

Die Lösung von Sonaca Group ermöglicht es den Produktionsteams, selbst Qualitätskontrollen durchzuführen, wodurch die Qualität direkt in die Produktionskette einfließt. "Für uns war die Reaktionsfähigkeit ein Schlüsselpunkt", erklärt Nicolas Simon. "Mit dieser neuen Anlage haben wir ein automatisiertes System zur Erkennung von Abweichungen und zur Alarmierung eingerichtet. Wir können Abweichungen schnell korrigieren, ohne Zeit mit der Analyse von Berichten zu verlieren. Unser Kontroll- und Korrekturkreislauf wurde erheblich verkürzt und die Gesamtqualität verbessert.

Die Sonaca Group ist ein führender internationaler Luftfahrtzulieferer, der sich auf die Herstellung komplexer mechanischer Teile sowie fester und beweglicher Rumpfkomponenten spezialisiert hat.

Mehr als 2300 Mitarbeiter arbeiten für die Sonaca Group an verschiedenen Standorten weltweit in Belgien, Rumänien, China, Brasilien und den USA.

Die 3D-Messabteilung am Hauptsitz in Charleroi, Belgien, misst komplexe bearbeitete Teile und beschäftigt ein Dutzend Messtechniker und -ingenieure.