Der Metrologiesektor beginnt nun zu erkennen, dass die bisherige Vorgehensweise, Messlabors für die Durchführung von Messungen in großen Produktionsmaßstäben zu nutzen, nicht mehr ausreichend ist.

Wenn überhaupt, werden die Messlabors zu Engpässen im 3D-Prüfprozess. Die Anforderungen an die Messtechniker bei der 3D-Inspektion steigen, aber die Ausstattung der meisten Labore ist für große Messvolumen einfach nicht geeignet. Dies wirkt sich folglich auf die Produktionsraten aus.

Darüber hinaus haben Produktionsleiter mit der Herausforderung zu kämpfen, die Menge der durch Produktionsfehler verursachten Ausschussteile zu reduzieren.

Der Weg in die Zukunft besteht darin, die Inline-3D-Inspektion in die Werkstatt zu bringen und Labore für die Messung isolierter Teile zu nutzen, die eine genauere Untersuchung erfordern.

Auf einen Blick: Gründe für die Einführung der Inline-Inspektion in der Fertigung

Es gibt mehrere gute Gründe, die für eine Inline-Inspektion in der Werkstatt sprechen:

- Messungen so schnell wie möglich durchführen

- Erkennen von Fehlern oder Problemen zum frühestmöglichen Zeitpunkt

- Minimierung der Notwendigkeit, Teile aus der Produktionslinie auszulagern, da dies nur dann geschehen muss, wenn zusätzliches Fachwissen erforderlich wird

- Vermeidung der Notwendigkeit, in neue KMGs zu investieren

Umwidmung der Messlabore

Es ist wichtig zu wissen, dass es weiterhin Metrologielabors geben muss, dass sich aber ihr Zweck und ihre Aufgaben ändern.

Labore werden für die Durchführung von fortgeschrittenen Messungen in kritischen Phasen des Produktionsprozesses benötigt, wie z.B. für die Herstellung von Prototypen, für fortgeschrittene Messkenntnisse bei der Untersuchung oder Analyse bestimmter Teile oder für die Erstellung detaillierter Berichte, die für externe Zwecke benötigt werden.

Null Zahlungsausfälle anstreben

Die Einführung von Inline-Inspektionsprozessen in der Fertigung kann den Weg zur Erreichung des von Messtechnikern angestrebten Ziels „Null Fehler“ ebnen.

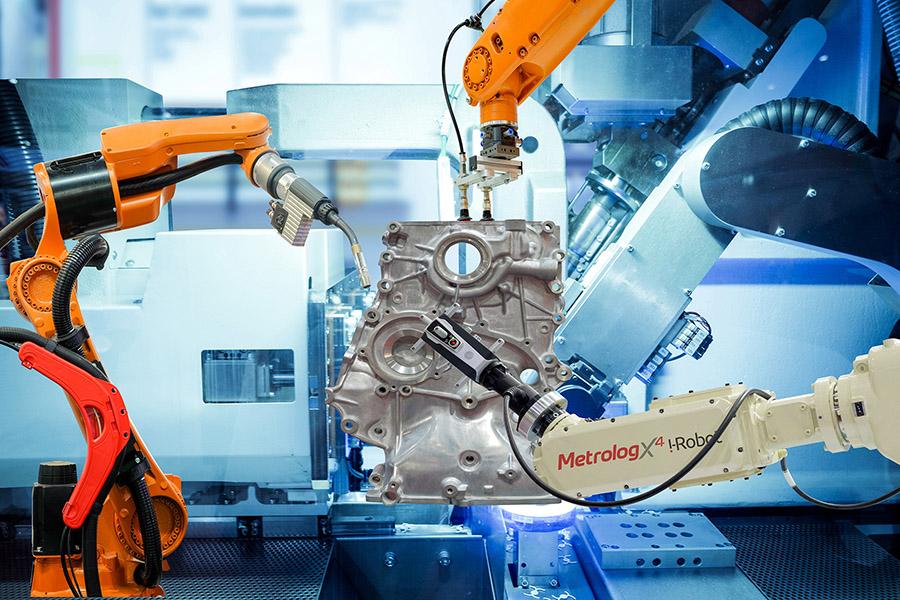

Dank Automatisierung und robotergestützter Inspektionstechnologien lassen sich eine höhere Messproduktivität, eine bessere Produktionsüberwachung und kürzere Inspektionszeiten realisieren.

Im Zeitalter der Modernisierung ist es wichtig, dass gute 3D-Qualitätskontrollprozesse robust sind, denn so können die von den Messgeräten gelieferten Ergebnisse zuverlässig sein; und es können auch geeignete Korrekturmaßnahmen ergriffen werden.

Durch die Verwendung derselben 3D-Metrologie-Softwareanwendung in Messlabors und bei Inline-Inspektionen kann eine Konsistenz der angewandten Analysemethoden erreicht werden. Dies hilft auch bei der Überprüfung, ob einzelne Instrumente korrekt arbeiten.

Verbesserung der Wiederholbarkeit

Der Faktor Wiederholbarkeit bei der 3D-Inspektion, d.h. wenn ein Messgerät nach mehrmaligem Messen desselben Teils die gleichen Ergebnisse liefert, ist so kritisch, dass viele Hersteller beschlossen haben, den Inspektionsprozess zu automatisieren.

Indem manuelle Messverfahren, die von Menschen bedient werden, durch robotergestützte Geräte ersetzt werden, wird das Risiko menschlicher Fehler beseitigt und stellt kein Problem mehr dar.

Vorteile der Umwandlung der 3D-Qualitätskontrollprozesse

Durch die Umwandlung der 3D-Qualitätskontrollprozesse können Hersteller mehrere Vorteile erzielen, u.a:

- Steigerung von Produktivität und Effizienz, da korrekte Messungen schneller durchgeführt werden können

- Weniger Teile zur Nachbearbeitung oder Korrektur einsenden

- Verbesserung der Robustheit der Qualitätskontrollprozesse

- Optimierung des Flusses bei der Herstellung von Teilen

- Reduzieren Sie die Anzahl der benötigten KMGs sowie die Anzahl der Pufferchargen von Teilen, die auf eine Messung warten.

Die Einführung der Inline-Inspektion in der Werkstatt ist eine vielseitige Lösung zur Umgestaltung der 3D-Qualitätskontrollprozesse, zur Erreichung von Null-Fehler-Zielen und zur Verbesserung der Robustheit, um schnellere, korrekte und wiederholbare Messungen zu liefern.