SOLUCIONES

SOFTWARES

SERVICIOS

APOYA

¿Ya eres cliente? Ve a tu espacio personal

SOBRE NOSOTROS

Antes de la instalación de esta nueva estación automatizada, este departamento realizaba inspecciones selectivas utilizando una máquina de medición de coordenadas (MMC) convencional equipada con sondas de contacto, para una producción anual de casi 62.000 piezas/año y más de 1.000 números de pieza diferentes. El tiempo de inspección era de unos 15 minutos por pieza para una evaluación parcial.

En 2017, la planta de Charleroi empezó a trabajar en un nuevo proyecto: la producción de componentes mecanizados de la estructura de las alas para fabricantes internacionales como Airbus, Bombardier y Embraer. Tuvieron que medir nuevas piezas, para adaptar y cualificar la nueva línea de producción, así como las piezas en producción continua. Para ello, tuvieron que reducir significativamente los tiempos de ciclo, a fin de alcanzar el 100% de piezas medidas.

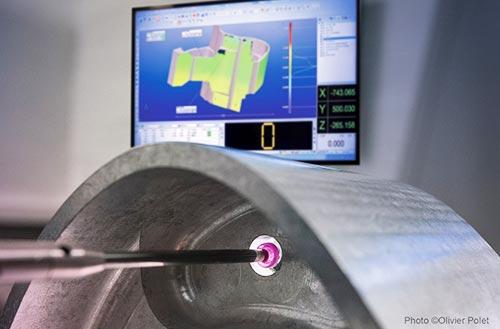

Para optimizar y reducir significativamente los tiempos de ciclo, el Grupo Sonaca optó por un sistema de inspección paletizado (carga rápida de 8 piezas / palés diferentes en tiempo enmascarado). Para automatizar el proceso, el sistema debía reconocer las piezas cargadas por código de barras, lanzando automáticamente los rangos de medición asociados.

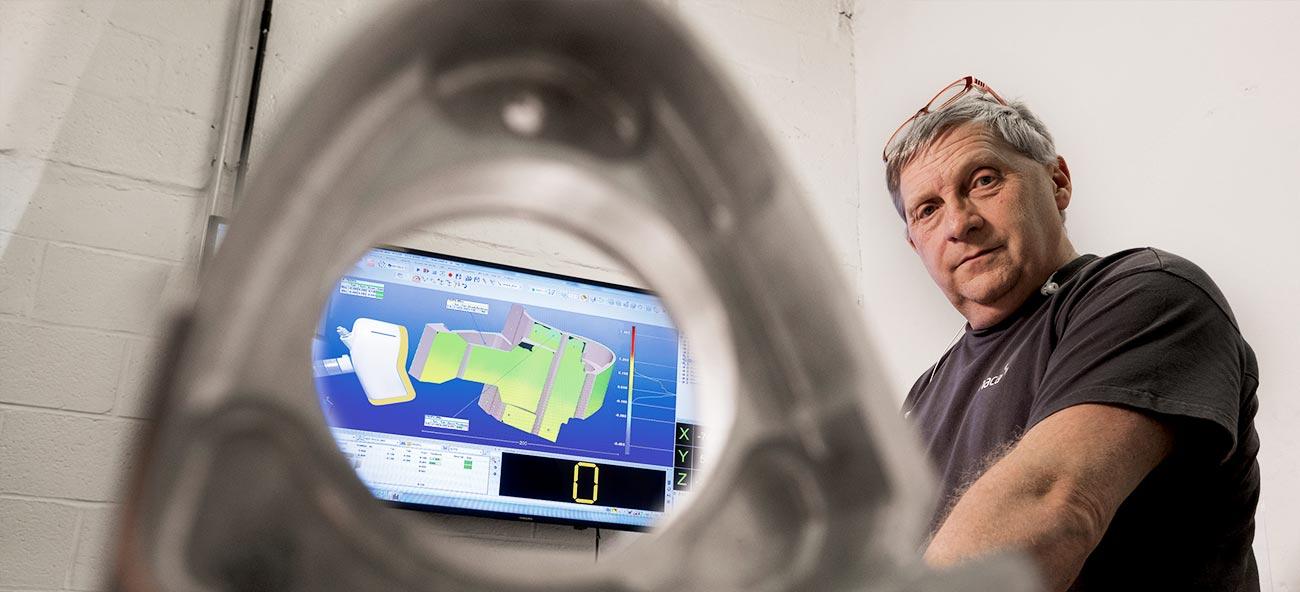

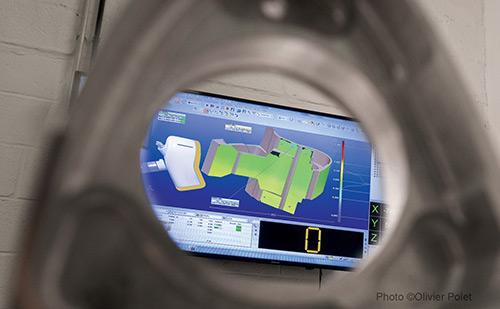

El Grupo Sonaca quería equiparse con una estación de medición automatizada para utilizarla en 3x8 - 7 días a la semana. El Grupo eligió el software Silma X4 para simular y optimizar las trayectorias de medición, sin inmovilizar el tiempo de máquina. El software proporciona programas de piezas seguros listos para ejecutarse con el software de inspección 3D en línea, Metrolog X4. La MMC está vinculada al sistema SAP. "Los operarios sólo tienen que escanear los códigos de barras de las piezas, cargarlas y ejecutar automáticamente programas de inspección listos para usar", explica Amaury Dupont, Director de Programación del Grupo Sonaca en Charleroi.

Gracias a esta nueva célula automatizada, Sonaca Group puede ahora realizar mediciones 3D en serie, permitiendo al mismo tiempo que cualquier operario utilice la máquina. Además, "hemos mejorado nuestra precisión en un factor de 10, lo que es impresionante", afirma Nicolas Simon, Director de Calidad del Grupo Sonaca en Charleroi. "Somos mucho más eficaces que antes, tanto en términos de calidad como de fiabilidad.

La solución del Grupo Sonaca permite a los equipos de producción realizar sus propios controles de calidad, introduciendo así la calidad directamente en la cadena de producción. "Para nosotros, la capacidad de reacción era fundamental", explica Nicolas Simon. "Con este nuevo equipo, hemos puesto en marcha un sistema automatizado de detección de anomalías y alarmas. Podemos corregir rápidamente las desviaciones sin perder tiempo analizando informes. Nuestro circuito de control y corrección es considerablemente más corto, y la calidad general ha mejorado.

El Grupo Sonaca es un importante subcontratista aeroespacial internacional especializado en la producción de piezas mecánicas complejas y componentes de fuselajes fijos y móviles.

Más de 2.300 empleados trabajan para el Grupo Sonaca en varios centros repartidos por todo el mundo, en Bélgica, Rumanía, China, Brasil y Estados Unidos.

El departamento de medición 3D de la sede central de Charleroi (Bélgica) mide piezas mecanizadas complejas y emplea a una decena de técnicos e ingenieros de metrología.