Il settore della metrologia sta iniziando a capire che l’attuale sistema di utilizzo dei laboratori di misura per effettuare misurazioni su scala massiccia non è più sufficiente.

Anzi, i laboratori di metrologia stanno diventando dei colli di bottiglia nel processo di ispezione 3D. I metrologi devono far fronte a richieste sempre più pressanti nel loro ruolo di ispettori 3D, ma le attrezzature presenti nella maggior parte dei laboratori esistenti non sono semplicemente adatte a volumi di misura elevati. Questo si ripercuote di conseguenza sui tassi di produzione.

Inoltre, i responsabili della produzione devono affrontare la sfida di ridurre il volume di pezzi di scarto causati da errori di produzione.

La strada da seguire è quella di portare l’ispezione 3D in linea in officina e di utilizzare i laboratori per la misurazione di parti isolate che richiedono un’indagine più approfondita.

In sintesi: I motivi per portare l’ispezione in linea in officina

Ci sono diverse buone ragioni per portare l’ispezione in linea in officina, tra cui:

- Effettuare le misurazioni il più velocemente possibile

- Rilevare errori o problemi al più presto.

- Ridurre al minimo la necessità di spostare i pezzi dalla linea di produzione, in quanto ciò avviene solo quando è necessaria una competenza aggiuntiva.

- Evitare la necessità di investire in nuove CMM

Riutilizzare i laboratori di misurazione

È importante notare che i laboratori di metrologia dovranno ancora esistere, ma il loro scopo e il loro ruolo stanno cambiando.

I laboratori saranno necessari per effettuare misurazioni avanzate in fasi critiche del processo di produzione, come la prototipazione, competenze di misurazione avanzate per lo studio o l’analisi di determinate parti o per la creazione di rapporti dettagliati per usi esterni.

Puntare a zero inadempienze

L’introduzione di processi di ispezione in linea nell’officina di produzione può aprire la strada al raggiungimento dell’ambito obiettivo “zero default” che i professionisti della metrologia aspirano a raggiungere.

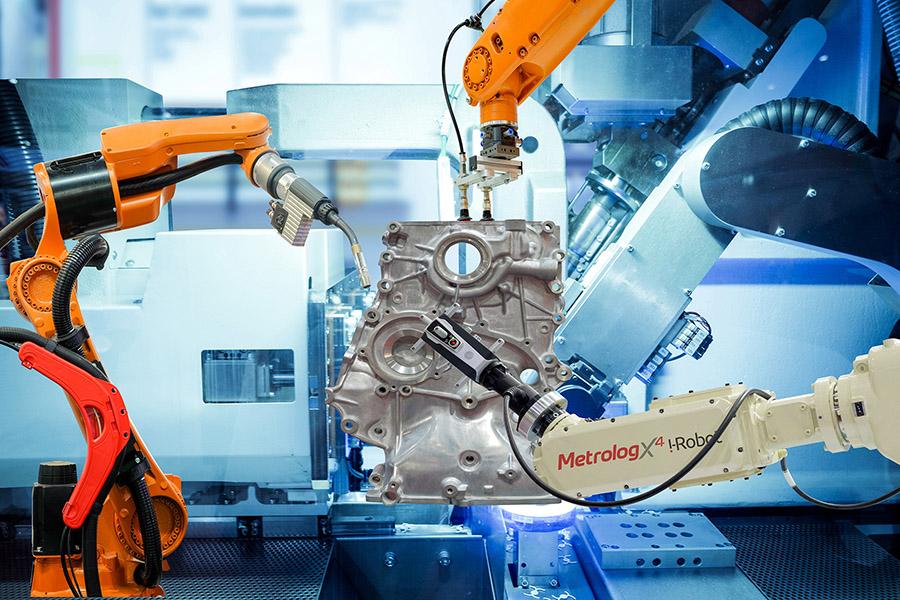

Grazie all’automazione e alle tecnologie di ispezione robotica, è possibile aumentare la produttività delle misurazioni, migliorare il monitoraggio della produzione e ridurre i tempi di ispezione.

In quest’epoca di modernizzazione, è essenziale che i processi di controllo della qualità 3D siano solidi, perché consentono di rendere affidabili i risultati forniti dai dispositivi di misura e di intraprendere le azioni correttive adeguate.

Utilizzando la stessa applicazione software di metrologia 3D nei laboratori di misura e nelle ispezioni in linea, è possibile ottenere coerenza nelle metodologie analitiche applicate. Questo aiuta anche a verificare il corretto funzionamento dei singoli strumenti.

Aumentare la ripetibilità

Il fattore ripetibilità nell’ispezione 3D, cioè quando un dispositivo di misura fornisce gli stessi risultati dopo aver misurato lo stesso pezzo più volte, è talmente critico che molti produttori hanno deciso di automatizzare il processo di ispezione.

Sostituendo i processi di misurazione manuali, gestiti dall’uomo, con apparecchiature robotizzate, il rischio di errore umano viene eliminato e non costituisce più un problema.

Vantaggi della trasformazione dei processi di controllo qualità 3D

Trasformando i processi di controllo qualità 3D, i produttori possono ottenere diversi vantaggi, tra cui:

- Aumenta la produttività e i livelli di efficienza, poiché le misurazioni corrette possono essere effettuate più rapidamente.

- Inviare meno parti per la rilavorazione o la correzione

- Migliorare la solidità dei processi di controllo della qualità

- Ottimizzare il flusso di produzione dei pezzi

- Riducendo il numero di CMM necessarie e i batch di pezzi in attesa di essere misurati.

Portare l’ispezione in linea in officina è una soluzione versatile per trasformare i processi di controllo qualità 3D, raggiungere gli obiettivi di zero errori e migliorare la robustezza per fornire misure più rapide, corrette e ripetibili.