SOLUZIONI

SOFTWARES

SERVIZI

SUPPORTO

Sei già cliente? Vai al tuo spazio personale

CHI SIAMO

Prima dell’installazione di questa nuova stazione automatizzata, questo reparto effettuava ispezioni selettive utilizzando una macchina di misura a coordinate (CMM) convenzionale dotata di sonde a contatto, per una produzione annuale di quasi 62.000 pezzi all’anno e più di 1.000 numeri di pezzi diversi. Il tempo di ispezione era di circa 15 minuti per pezzo per una valutazione parziale.

Nel 2017, lo stabilimento di Charleroi ha iniziato a lavorare a un nuovo progetto: la produzione di componenti di struttura alare lavorati per produttori internazionali come Airbus, Bombardier ed Embraer. Dovevano misurare nuovi pezzi, per adattare e qualificare la nuova linea di produzione, nonché i pezzi in produzione continua. A tal fine, dovevano ridurre significativamente i tempi di ciclo per ottenere il 100% dei pezzi misurati.

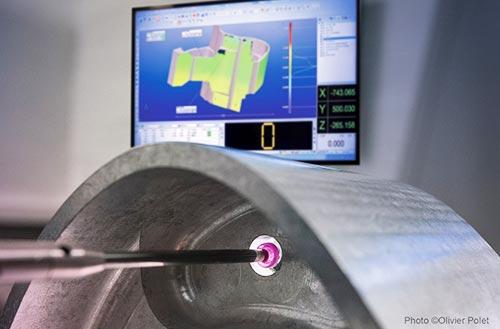

Per ottimizzare e ridurre significativamente i tempi di ciclo, Sonaca Group ha optato per un sistema di ispezione pallettizzato (8 diversi pezzi/pallet a caricamento rapido in tempo mascherato). Per automatizzare il processo, il sistema doveva riconoscere i pezzi caricati tramite codice a barre, avviando automaticamente i campi di misura associati.

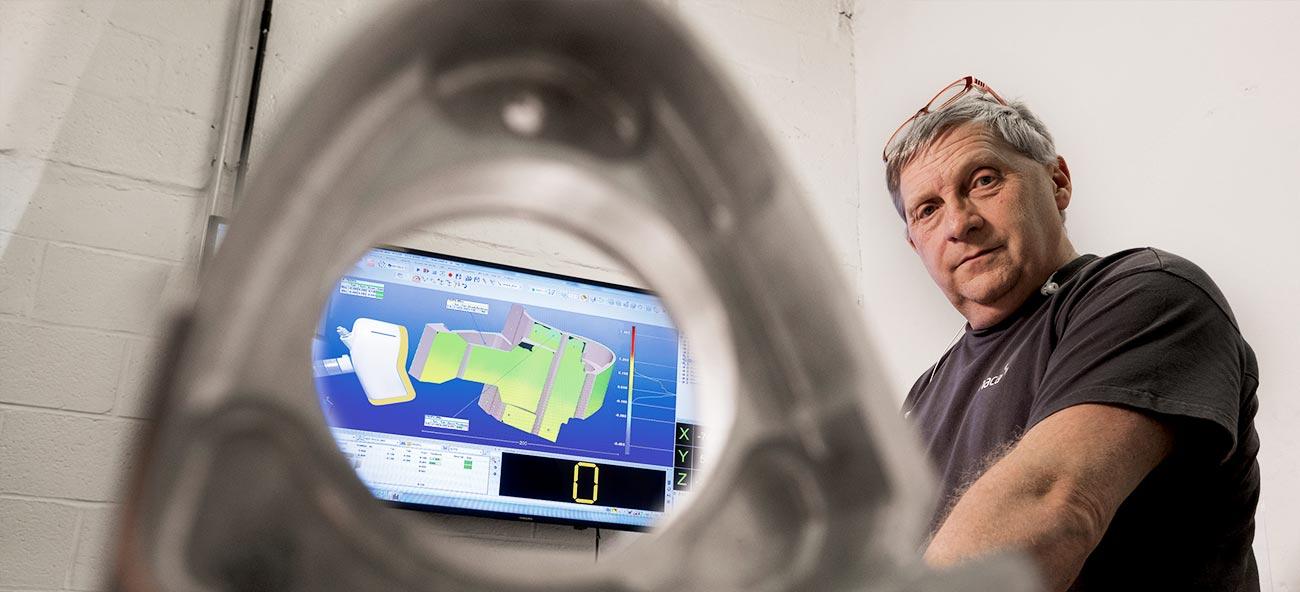

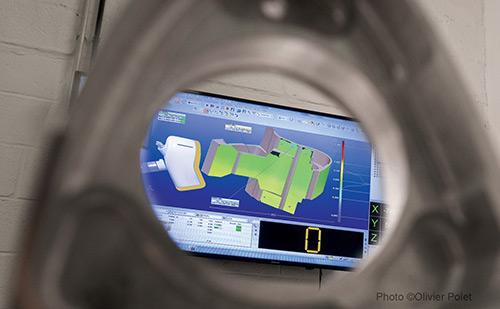

Il Gruppo Sonaca voleva dotarsi di una stazione di misura automatizzata da utilizzare in 3x8 - 7 giorni su 7. Il gruppo ha scelto il software Silma X4 per simulare e ottimizzare le traiettorie di misura, senza impegnare il tempo della macchina. Il software fornisce programmi sicuri per i pezzi, pronti per essere eseguiti con il software di ispezione 3D online, Metrolog X4. La CMM è collegata al sistema SAP. "Gli operatori devono semplicemente scansionare i codici a barre dei pezzi, caricarli ed eseguire automaticamente i programmi di ispezione pronti all'uso", spiega Amaury Dupont, Responsabile della Programmazione di Sonaca Group a Charleroi.

Grazie a questa nuova cella automatizzata, Sonaca Group può ora effettuare misurazioni 3D in serie, consentendo a qualsiasi operatore di utilizzare la macchina. Inoltre, "abbiamo migliorato la nostra precisione di un fattore 10, il che è impressionante", afferma Nicolas Simon, Responsabile Qualità di Sonaca Group a Charleroi. "Siamo molto più efficienti di prima, sia in termini di qualità che di affidabilità".

La soluzione di Sonaca Group consente ai team di produzione di effettuare i propri controlli di qualità, introducendo così la qualità direttamente nella catena di produzione. "Per noi la reattività era fondamentale", spiega Nicolas Simon. "Con questa nuova apparecchiatura abbiamo creato un sistema automatico di rilevamento delle anomalie e di allarme. Possiamo correggere rapidamente le deviazioni senza perdere tempo ad analizzare i rapporti. Il nostro circuito di controllo e correzione è notevolmente ridotto e la qualità complessiva è migliorata".

Sonaca Group è un subappaltatore internazionale leader nel settore aerospaziale, specializzato nella produzione di parti meccaniche complesse e di componenti per fusoliere fisse e mobili.

Più di 2.300 dipendenti lavorano per Sonaca Group in vari siti in tutto il mondo, in Belgio, Romania, Cina, Brasile e Stati Uniti.

Il dipartimento di misurazione 3D presso la sede centrale di Charleroi, in Belgio, misura parti complesse lavorate e impiega circa dieci tecnici e ingegneri metrologi.