Il existe de nombreux appareils de mesure 3D différents et divers scénarios dans lesquels des mesures doivent être effectuées. En choisissant l’appareil de mesure 3D adapté à chaque scénario, il est possible de gagner du temps et d’être plus efficace. Voici les principaux facteurs à prendre en compte :

Lors de la mesure d’une pièce

La première chose à prendre en considération est le nombre de pièces à mesurer et le choix de l’appareil de mesure 3D le plus adapté pour effectuer la mesure.

S’il n’y a qu’une seule pièce à mesurer, il est préférable de la mesurer manuellement. En utilisant un bras portable, par exemple, une application plug and play qui se connecte facilement à l’ordinateur, l’opérateur peut commencer à mesurer immédiatement.

L’utilisation d’une machine automatisée, telle qu’une MMT, nécessite de la mettre en marche, de l’initialiser, de calibrer la sonde, de créer un programme et un alignement, etc., ce qui prend du temps. Passer par tout ce processus pour mesurer une seule pièce n’est pas une utilisation efficace du temps.

Lors de la mesure de plusieurs pièces

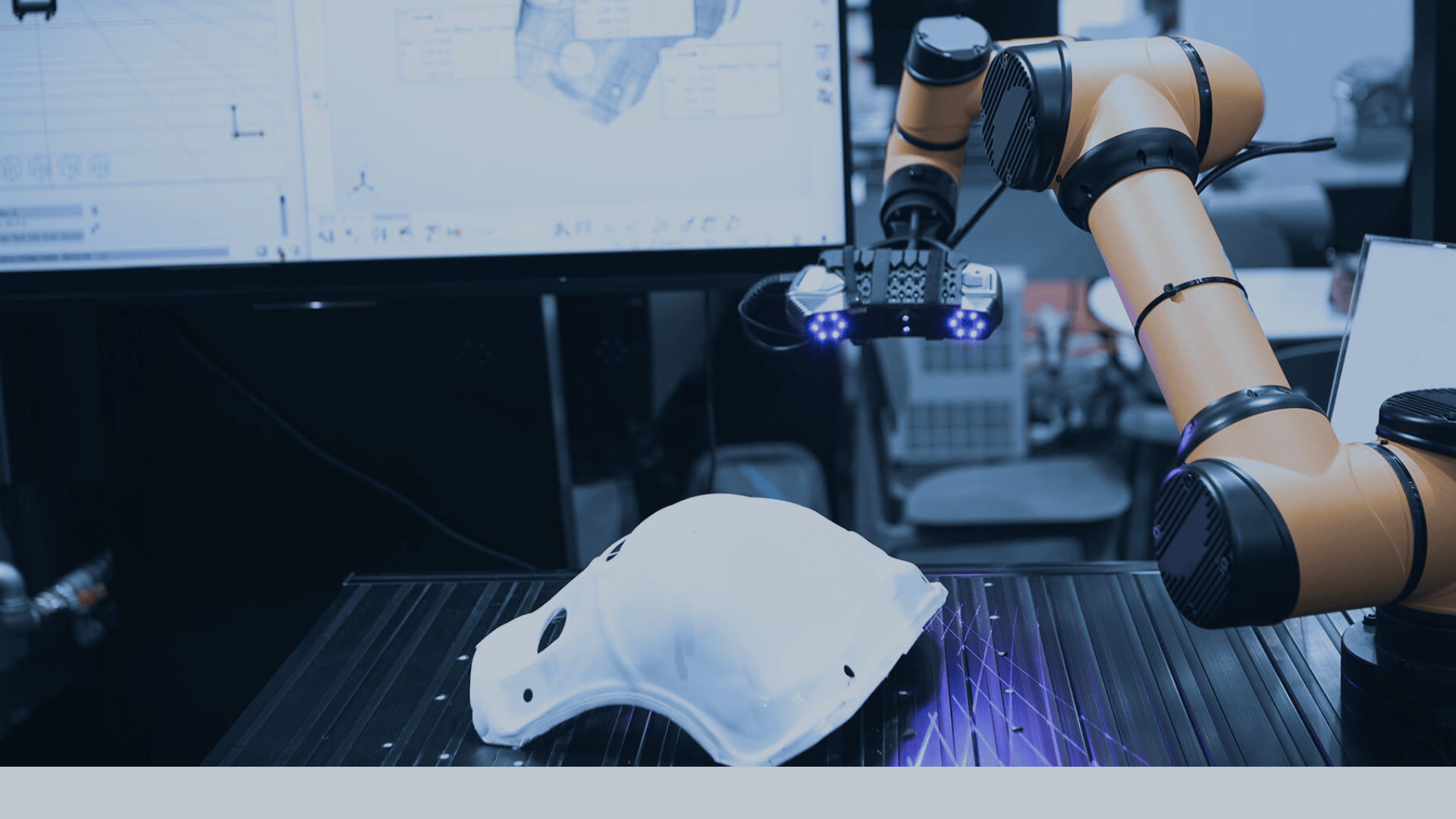

De même, mesurer plusieurs centaines de pièces à l’aide d’une machine manuelle prendrait beaucoup de temps et il serait préférable d’utiliser une machine automatisée, telle qu’un robot, dans ce type de scénario.

Précision

La deuxième chose à prendre en considération est le degré de précision requis pour la mesure.

Il est important de comprendre les caractéristiques à mesurer, qu’elles soient de forme libre ou géométriques. Un scanner optique est idéal pour les pièces de forme libre, mais ce n’est pas l’appareil de mesure le plus précis.

Un robot est l’un des meilleurs appareils de mesure à utiliser s’il doit être proche du processus de fabrication et effectuer des mesures en ligne, en particulier pour mesurer une carrosserie brute. Mais là encore, ce n’est pas l’appareil de mesure le plus précis.

Lorsque la précision est requise, par exemple pour la production de composants destinés à un moteur de voiture, un appareil de mesure de précision tel qu’une MMT avec une sonde de mesure par contact ou une sonde tactile est le plus adapté pour fournir les mesures. Une sonde tactile fournira des mesures avec une précision de deux ou trois microns.

Bien sûr, il existe de nombreuses variantes, telles que :

- Si, par exemple, une pièce comporte de nombreuses caractéristiques, disons plus de 30, il est préférable d’utiliser une MMT

- Pour mesurer une pièce de grande taille, il est préférable d’utiliser une machine qui peut être déplacée jusqu’à la pièce, telle qu’un tracker ou d’autres appareils mobiles

Applications logicielles

Les logiciels sont un élément très important à prendre en considération et peuvent faire une grande différence en termes d’amélioration de l’efficacité temporelle. Cependant, les opérateurs savent qu’il existe sur le marché des logiciels complexes et extrêmement difficiles à programmer.

Ce qu’il faut considérer

L’application logicielle idéale répondra aux critères clés suivants :

- Universalité : lorsqu’un même logiciel peut être utilisé sur tous les types d’appareils de mesure, quel que soit leur fabricant, et dans toutes les applications industrielles, cela facilite la tâche de l’opérateur, qui n’a plus qu’à se familiariser avec un seul logiciel.

- Interfaces directes : c’est lorsque le logiciel peut communiquer avec les machines via leurs interfaces natives et directement, sans intermédiaire. C’est vraiment un point essentiel, car cela vous permet de bénéficier de toutes les capacités de vos appareils de mesure et limite les sources d’erreur provenant, par exemple, d’un serveur intermédiaire. De plus, cela fait gagner du temps à l’opérateur, notamment en lui évitant d’avoir à effectuer certaines opérations telles que l’étalonnage de la sonde dans le serveur I++, et l’utilisateur n’a pas à travailler dans différentes zones du logiciel.

- Lien solide avec la CAO : le logiciel doit être compatible avec les différents formats CAO du marché et ne pas dégrader ce modèle. Au contraire, il doit tirer parti de tous les avantages de la CAO.

- Facilité d’utilisation : un bras manuel est généralement utilisé sur le marché d’entrée de gamme, principalement par des opérateurs relativement novices en métrologie et en mesures 3D. Le logiciel doit donc être facile à utiliser pour les débutants.

- Partage des données : les données et les rapports doivent être partagés entre les différents services, ce qui montre l’usure, et le logiciel doit pouvoir faciliter cela.

- Corrections des pièces : le logiciel doit non seulement montrer où se trouve l’écart dans la pièce, mais aussi modifier automatiquement et facilement le programme pour apporter la correction dans la pièce.

Remarque importante à savoir : la précision est ici exprimée en microns.